همه چیز در مورد فولاد

همه چیز در مورد فولادهمه چیز در مورد فولاد

همه چیز در مورد فولادمزایا و معایب ریخته گری پیوسته

مزایا و معایب ریخته گری پیوسته

.

ریختهگری یکی از روشهای اصلی ساخت قطعات عموما فلزی است که بر اساس محصول نهایی به روشهای مختلفی انجام میشود.

در ابتدا برای ریختهگری قطعات از تکنیک ریختهگری یکباره استفاده میشد که برای قطعات بزرگ و حجیم اصلا مناسب نبود و انواع مشکلات ساختاری و متالورژیکی را به همراه داشت ولی در ادامه روشهای دیگری برای ریختهگری این قطعات ابداع شد.

روشی که برای ریختهگری قطعات بزرگ و حجیم در حال حاضر به کار برده میشود، ریختهگری پیوسته (مداوم) است.

ریختهگری پیوسته بهترین شیوه برای ساخت شمشهای فلزی به شمار میرود. بیشترین فلزاتی که به این شیوه ریخته میشوند عبارت هستند از آلومینیوم، برنج، مس، چدن و انواع فولاد.

در ریختهگری پیوسته ماده مذاب به شمشال، شمشه و تختال تبدیل میشود که همگی جز محصولات نیمه ساخته ریختهگری به حساب میآیند و عموما به عنوان ماده اولیه در صنایع مختلف صنعتی و ساختمانی به کار برده میشوند.

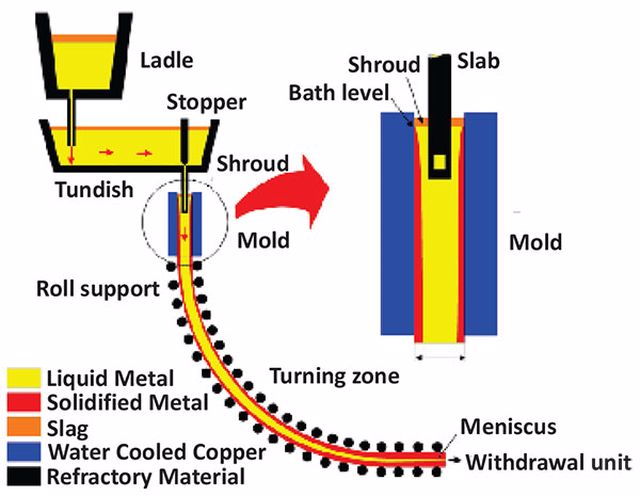

فرایند انجام کار ریخته گری پیوسته

1-جمع آوری مذاب در مخزن دستگاه

در ابتدا فلز مذاب به درون کوره ای ریخته می شود. همین ابتدا لازم است عملیاتی نظیر کنترل ترکیب آلیاژی، گاز زدایی و رساندن مذاب به دمای مطلوب انجام گیرد. سپس فلز مذاب به مخزن (منابع تغذیه) که اولین بخش ریختهگری پیوسته هستند، انتقال می یابد.

دقت داشته باشید که همواره یک منبع تغذیه آماده برای جایگزین کردن با منبع تغذیه ابتدایی لازم است.

2-انتقال مذاب به تاندیش

در مرحله بعد این مذاب با یک لولۀ دیرگداز، به مخزن ثابتی به نام «تاندیش» ریخته می شود. وظیفه مهم تاندیش، تامین مذاب لازم برای عملکرد پیوسته دستگاه ریخته گری مداوم همزمان با تعویض منبع تغذیه است.

البته تنظیم مقدار مذاب، پایین آوردن دمای فلز مذاب و در نتیجه کاهش سیالیت آن نیز به عهده تاندیش است.

3-سرمایش اولیه

در ادامه فلز مذابی که در تاندیش است، با لوله هایی به قالب های مسی انتقال می یابد. این قالب وظیفه شکل دهی و سرمایش اولیه فلز را در ریخته گری به عهده دارد. برای سرمایش، انواع روش های خنک کنندگی را می توان اجرا کرد.

ساده ترین استراتژی، استفاده از آب سرد است. نوسان هایی که این قالب در این مرحله انجام می دهد، باعث می شود فلزی بر روی سطح درونی قالب باقی نماند. این قالب باید مقاومت به خوردگی بالا و قابلیت انتقال حرارت خوبی داشته باشد.

4-شکل گیری لایۀ استرند

در طول سرمایش قالب، یک لایه نازک فلزی در مجاورت قالب منجمد می شود. این لایه را استرند (Strand) می نامند. درون لایه های استرند، هنوز فلز مذاب وجود دارد. از این رو استرندها به وسیلۀ فضای بسته ریل های خنک کننده حمایت می شوند تا به واسطۀ فشار مذاب، تغییر شکل ندهند یا دچار شکست نشوند.

در این مرحله از ریخته گری مداوم ، لایه استرند با حجم زیاد آب خنک می شود تا انجماد مذاب درون آن با سرعت بیشتری اتفاق بیفتد.

5-سرمایش ثانویه

در این مرحله، شمش گداخته وارد ناحیه خنک کننده ثانویه که در زیر قالب قرار دارد، می شود. در این ناحیه شمش توسط آب به صورتی خنک می شود که فرایند انجماد تا هسته شمش پیش روی کند و پس از خارج شدن از این ناحیه به طور کامل جامد شده باشد.

در بخش سرمایش ثانویه آب به وسیله نازل هایی با فشار نزدیک به ۰.۲ تا ۰.۳ مگاپاسکال به صورت پودر به همه سطوح شمش پاشیده می شود و آن را به صورت یکنواخت خنک می کند. مصرف آب در این ناحیه، معمولا نزدیک به ۰.۵ تا ۰.۸ متر مکعب به ازای هر تن فولاد است.

6-شکل گیری نهایی

مذاب با عبور از یک قالب مسی آبگرد، برای اولین بار شکل مقطع مورد نظر را به خود می گیرد. در ادامه خط ریخته گری مداوم، غلتک هایی تعبیه شده اند که ابعاد مقطع را کنترل می کنند و سبب افقی شدن حرکت مقطع می شوند. همزمان با کاهش دما در خط تولید و انجماد مذاب، مقطع نهایی تولید می شود.

مزایا و معایب ریختهگری پیوسته

همانطور که میدانید، هر فرایندی دارای مزایا و یکسری معایب و محدودیتها است. فرایند ریختهگری مداوم هم از این قاعده مستثنی نیست.

در ادامه به این موارد اشاره کوتاهی خواهیم داشت:

مزایا

همانطور که اشاره شد بهترین روش برای ریختهگری حجم بالای فلزات، ریختهگری پیوسته(مداوم) است چرا که در این روش کیفیت نهایی محصول بسیار بالاتر از دیگر روشهای ریختهگری میباشد،

علت آن را هم میتوان موارد زیر دانست:

1-تمیزی قطعه

به علت سرعت بالای انجماد، فلوتاسیون محتویات غیرفلزی به تاخیر میافتد و از تشکیل نواحی سست جلوگیری به عمل میآید.

2-عدم وجود ترک

از آنجایی که ریختهگری به صورت مداوم و پیوسته ادامه پیدا میکند و فرآیند خنککاری به تدریج پیش میرود، ترکیبی همگن از ریز دانهها خواهیم داشت که احتمال وجود ترک در قطعه نهایی را کم میکند.

3-عدم وجود ناخاصی

یکی از معایب ریختهگری ورود گازهای محلول مانند نیتروژن، هیدروژن و اکسیژن به قطعه است که پس از سرد شدن منجر به تشکیل سوراخهایی در قطعه نهایی میشود و خواص مکانیکی را تحت تاثیر قرار میدهد. ولی در روش ریختهگری پیوسته به واسطه فرآیند حذف گاز، کمترین میزان وجود ناخالصی در قطعه نهایی را مشاهده میکنیم.

معایب

1-یکی از مشکلات شایع در فرایند ریختهگری مداوم، خروج (گریز) فلز مذاب است. در مواقعی که استرند توان کافی و ضخامت کافی برای تحمل مذاب را نداشته باشد، شکسته میشود و فلز مذاب از آن خارج میشود که در این شرایط کل دستگاه ریختهگری باید متوقف شود و سیستم تمیز یا تعویض گردد، البته با بررسی دقیق پارامترهای دمایی فلز میتوان از بروز این مشکل جلوگیری کرد.

2-یکی دیگر از معایب گزارش شده برای ریختهگری مداوم، مربوط به ترک خوردگی قطعه نهایی است که علت آن هم عدم به کار بردن نسبتهای مناسب از ترکیبات مختلف میدانند و کارشناسان متالورژی معتقدند با به کار بردن نسبتهای دقیق و استاندارد از فلزات مختلف در ایجاد آلیاژها میتوان از بروز ترک در قطعات جلوگیری به عمل آورد.

.