مقدمه

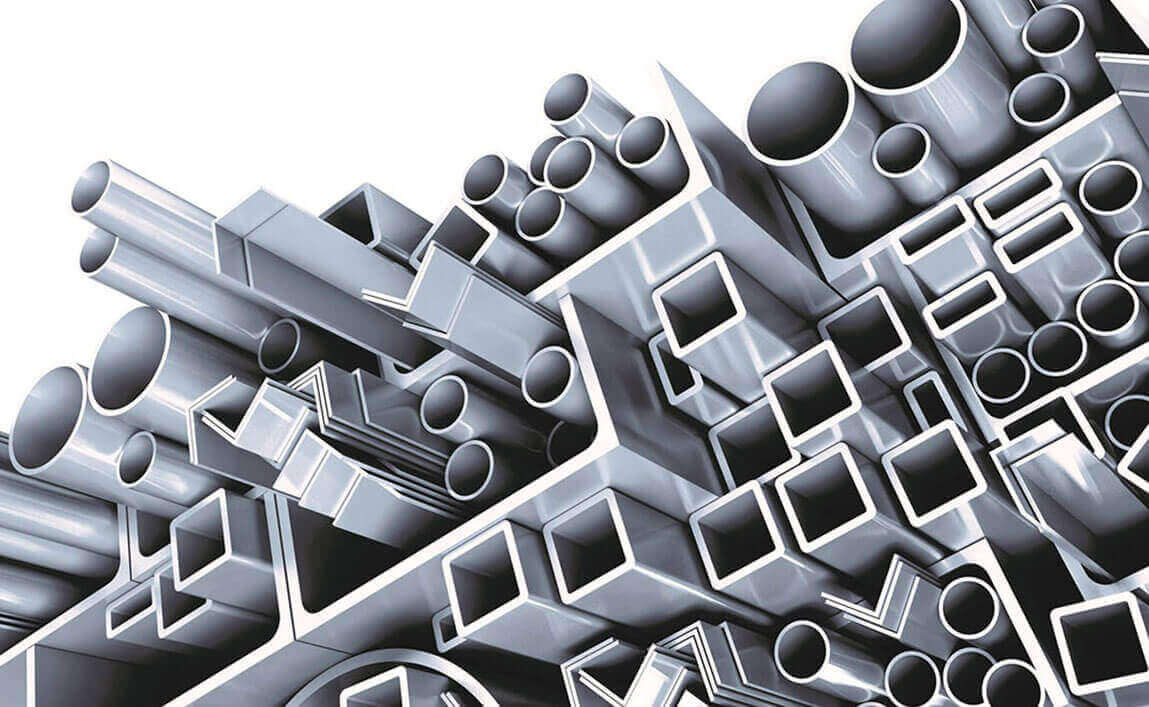

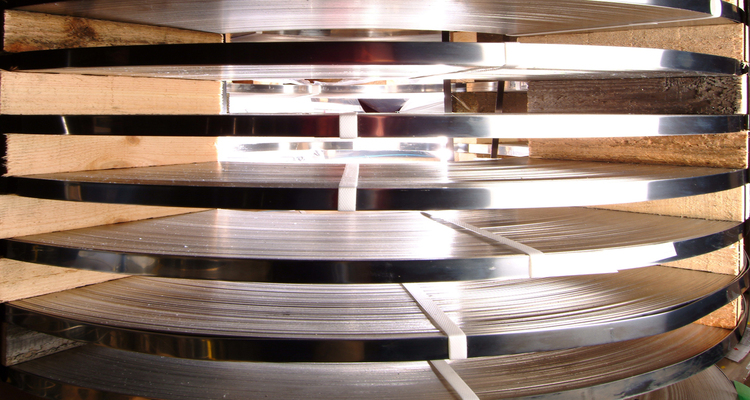

در بسیاری از صنایع تولید فلزات، فولاد ضد زنگ به عنوان صفحات بزرگ فلزی تولید می شود که بنا به نیاز بازار و استانداردهای مربوط به ضخامت های کمتر نورد می گردد. به این کویل های بزرگ و پهن، کویل اصلی یا Master Coils می گویند. سپس کویل های اصلی به عرض های باریک تر بر اساس مشخصات مشتری بریده می شوند تا به بهترین وجه با نیازهای تولید و فرآیند آنها مطابقت داشته باشد.

فرآیند برش کویل فولاد ضد زنگ 316

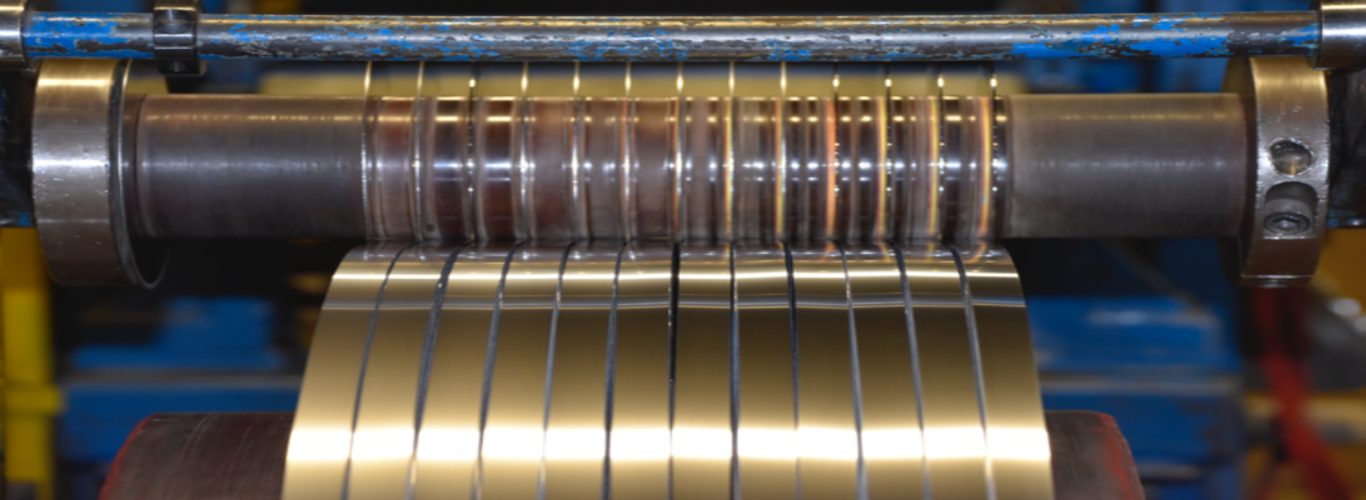

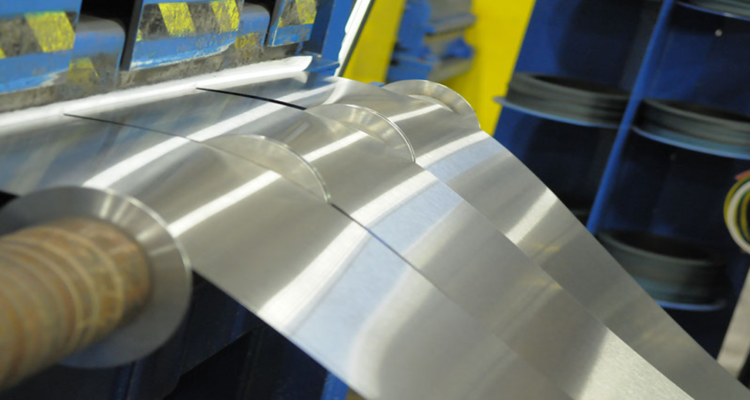

فرآیندهای برش کویل استنلس استیل 316 دارای سه مرحله است:

1- باز کردن کویل با هدف صاف کردن فلز

2- تیغه ها (که چاقو نامیده می شود) برای برش

3- یک گیره برای پیچیدن فلز به داخل یک کویل جدید.

این سه فرآیند نیاز به تراز مناسب دارند تا اطمینان حاصل شود که نوارها با ابعاد و تلورانس مناسب بریده می شوند. این تجهیزات می توانند از تیغه های دایره ای مختلف برای قرار دادن سنج ها و انواع فولاد ضد زنگ برای برش استفاده کنند. از یک چاقوی بالا و یک چاقوی پایین استفاده میشود که میتوان آنها را جابهجا کرد تا عرضهای متفاوتی برای نوارهای جدید بدست آید. هدف از برش کویل حفظ طول کویل اصلی و کاهش عرض به اندازه مورد نیاز برای یک کاربرد خاص است.

نکات مهم در برش فولاد ضد زنگ 316

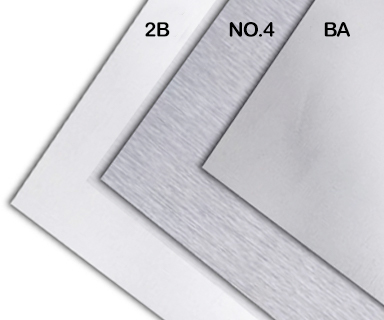

مواد و ترکیبات مختلفی وجود دارند که می توانند فولاد ضد زنگ 316 را از عرض 187/0 تا 51 اینچ برش دهند. قطعات بریده شده را گاهی اوقات کویل نواری، کلاف شکاف، رول، نوار نورد، نوار شکاف، رشته یا به طور کل نوار می نامند. قطعات باید به طور دقیق با لبه های یکنواخت با حداقل سوراخ بریده شوند، که نیاز به حفظ چاقوهای تیز دارد. تیغههای کند ابزار برش باعث ایجاد لبههای فرورفته، موج، خمیدگی و موارد دیگری را بر روی ورق می گردد که ممکن است برای نیازهای مشتری مفید نباشد. به عنوان مثال ورقهای گرید #3 به دلیل داشتن لبه شکاف مناسب، به عنوان ورق برتر در بازار شناخته شده است.

کاربرد کویل برش خورده فولاد ضد زنگ 316

هنگامی که کویل اصلی به عرض های باریک تر بریده شد، می توان از آن در بسیاری از صنایع و به روش های مختلف استفاده کرد. تفاوت اصلی در کاربرد بر اساس عیار یا نوع فولاد مورد استفاده است. برخی از کاربردهای رایج سیم پیچ فولادی ضد زنگ ساخت ابزار جراحی، فنرها، سیستم های حرارتی، مبدل ها، کارد و چنگال است. صنعت خودرو یکی از صنایعی است که به سرعت در حال رشد است، به ویژه برای قطعات تزئینی و سیستم اگزوز و به این ورق ها نیاز مبرم دارد. شما همچنین می توانید کویل صیقلی را پیدا کنید که به طور گسترده در ساخت و ساز برای همه چیز از نرده ها گرفته تا کارهای تزئینی استفاده می شود. صنایع دیگری که از کویل برش خورده فولادی ضد زنگ 316 استفاده می کنند شامل موارد ذیل است:

- هوافضا

- خودرو

- ساخت و ساز

- محصولات مصرفی

- الکترونیک

- پزشکی

- پانل و درب کامیون و تریلر

- صنعت نفت و گاز

آلیاژهای موجود در انواع کویل فولاد ضدزنگ

فولادها توسط انجمن مهندسین مواد، که استانداردها را تعیین می کند، به درجه های مختلف تقسیم می شوند. همچنین درجه فولاد ضد زنگ بر اساس آلیاژ به انواع مختلفی تقسیم می گردد. خواص مقاوم در برابر خوردگی فولاد ضد زنگ معمولاً از افزودن کروم ناشی می شود، اما امروزه بسیاری از ترکیبات آلیاژی در فولاد ضد زنگ مورد استفاده قرار می گیرند. به عنوان مثال با افزایش مقادیر کروم یا افزودن نیکل یا مولیبدن مقاومت بیشتری را می توان به دست آورد. فولاد ضد زنگ به خانواده هایی تقسیم می شود که به شما ایده ای فوری از آنچه در آلیاژ و نسبت ها وجود دارد می دهد. چهار خانواده متمایز عبارتند از:

- فولاد زنگ نزن آستنیتی که حاوی کروم (16تا 26%)، نیکل (6 تا 12%) و آهن است. آلیاژهای سری 300 آستنیتی هستند.

- فولاد ضد زنگ فریتی که حاوی کروم (معمولاً 12.5٪ یا 17٪) و آهن بوده و غیر قابل سخت شدن با عملیات حرارتی است. فولادهای گرید 430، 434، 439، 444 آلیاژهای فریتی رایج هستند.

- فولاد ضد زنگ دوبلکس حاوی کروم (18تا 26%) نیکل (4 تا 7%)، مولیبدن (0تا 4%)، مس و آهن است. فولاد گرید 2205 و 2304 آلیاژهای دوبلکس رایج هستند.

- فولاد ضد زنگ مارتنزیتی حاوی کربن (2/0تا1.0%)، کروم (5/10 تا 18%) و آهن است. گریدهای 410 و 420 آلیاژهای مارتنزیتی رایج هستند.

بیش از 150 نوع فولاد ضد زنگ لیست شده توسط SAE وجود دارد که هر کدام دارای یک کد سه رقمی هستند که ترکیب خاص آلیاژ را به شما می گوید. به عنوان مثال، سری 200 یک آلیاژ آستنیتی کروم نیکل منگنز است که به عنوان یک فولاد همه منظوره عمل می کند. انواع متداول تر را می توان در آلیاژهای فولاد ضد زنگ سری 300 و 400 یافت. فولاد ضد زنگ نوع 304 رایج ترین گرید آستنیتی است که به عنوان فولاد ضد زنگ کلاسیک شناخته می شود و به طور گسترده در صنایع خودروسازی، شیمیایی، غذایی، نفت و گاز و پزشکی استفاده می شود. نوع 316 دومین مورد رایج است که معمولاً برای مقاومت در برابر خوردگی بهتر و استحکام بیشتر در دماهای بالاتر به لطف افزودن مولیبدن، بیش از 304 انتخاب می شود.

افزودن حرف "L" به شماره سری آلیاژی با مقدار کربن کمتری را نشان می دهد. به عنوان مثال، فولاد ضد زنگ گرید 316L یک درجه کربن فوق العاده کم است که اغلب در ساعت ها، مبدل های حرارتی و آشپزخانه های رستوران استفاده می شود. کربن کمتر باعث می گردد در صورت نیاز به جوشکاری انتخاب بهتری باشد.

سری 400 شامل هر دو آلیاژ فریتی و مارتنزیتی است. فریت برای مقاومت در برابر خوردگی بهتر شناخته شده است در حالی که مارتنزیتی چقرمگی بیشتری دارد. مارتنزیتی را می توان عملیات حرارتی کرد و فریتی را نمی توان تحت عملیات حرارتی قرار داد.

گردآورنده: سید رحیم کیاحسینی

.