همه چیز در مورد فولاد

همه چیز در مورد فولادهمه چیز در مورد فولاد

همه چیز در مورد فولادجوشکاری ورق های کویل فولاد ضد زنگ

جوشکاری ورق های کویل فولاد ضد زنگ

مقدمه

هنگامی که مقاومت در برابر خوردگی مهم است، فولاد ضد زنگ یکی از محبوب ترین مواد است. مقادیر بالای کروم و سایر عناصر آلیاژی آن به همراه خواص ساختاری فولاد کربنی آن را به یک ماده بسیار مفید برای بسیاری از پروژه ها تبدیل کرده است. با این حال، همه فولادهای ضد زنگ به راحتی جوش داده نمی شوند و می توان ادعا کرد که برخی از گریدهای فولاد ضد زنگ اصلاً قابل جوشکاری نیستند. در این مقاله برخی از مهترین گریدهای فولاد زنگ نزن و قابلیت جوشکاری آنها مورد بررسی قرار گرفته است.

فولادهای زنگ نزن آستنیتی

فولادهای زنگ نزن آستنیتی را می توان با استفاده از فرآیندهای مختلف جوشکاری به یکدیگر متصل نمود. برخی از آنها بیشتر از سایرین برای جوشکاری ارجحیت دارند، مانند کویل فولاد زنگ نزن 304، 308، 316، 321 و 347 که همگی گریدهای آستنیتی هستند که قابل جوشکاری هستند.

البته لازم به ذکر است که این گریدها به دلیل میزان کربن نسبتاً بالایی که دارند می توانند در معرض خوردگی بین دانه ای قرار گیرند. خوردگی بین دانه ای زمانی اتفاق می افتد که کروم موجود در فولاد ضد زنگ به جای ایجاد یک لایه محافظ اکسید کروم با کربن ترکیب شود. این کاربیدهای کروم باعث می شوند که ناحیه اطراف جوش با گذشت زمان در معرض خوردگی قرار گیرد. برای مبارزه با خطر خوردگی بین دانهای، آلیاژهای 304، 308 و 316 نیز به شکل کم کربن موجود هستند. این گریدها با پسوند "L" مانند L304 مشخص می شوند. مقدار کمتر کربن در این گریدها به کروم اجازه می دهد تا به جای اینکه با اتم های کربن گره بخورد، یک لایه اکسید کروم محافظ تشکیل دهد. گزینه های دیگر شامل درجه هایی مانند 321 یا 347 است که تثبیت شده اند. این بدان معناست که از افزودنیهای تیتانیوم یا نیوبیم استفاده میشود تا کربن قبل از اینکه بتواند با کروم ترکیب شود با آنها ترکیب شود. این دو شکل جلوگیری از خوردگی بین دانه ای به فولادهای زنگ نزن آستنیتی اجازه می دهد تا با کاهش خطر شکست ناحیه متاثر از جوش، جوشکاری شوند.

فولادهای ضد زنگ فریتی

به طور کلی، فولادهای زنگ نزن فریتی، جوشپذیرترین فولادهای زنگ نزن هستند. در حالی که گریدهای فریتی هنوز دارای کروم و سایر عناصر آلیاژی هستند، مقدار کاهش یافته این عناصر در مقایسه با فولاد زنگ نزن آستنیتی باعث جوش پذیری بیشتر فولادهای زنگ نزن فریتی می شود. خوردگی بین دانه ای به دلیل مقادیر کمتر کروم در فولادهای زنگ نزن فریتی چندان نگران کننده نیست. این بدان معنی است که حفظ مقاومت در برابر خوردگی به احتمال زیاد در مقایسه با کاربردهایی که از درجه های آستنیتی استفاده می کنند، چندان نگران کننده نخواهد بود.

مقادیر کمتر عناصر آلیاژی نیز خطر ترک خوردگی داغ در طول فرآیند جوشکاری را کاهش می دهد. اگر حرارت ورودی بیش از حد در فرآیند جوشکاری استفاده شود، فولادهای زنگ نزن فریتی می توانند در معرض رشد بیش از حد دانه در ناحیه تحت تأثیر حرارت قرار گیرند. اگر این اتفاق بیفتد، از دست دادن چقرمگی و شکل پذیری رخ می دهد. فولادهای زنگ نزن فریتی مانند 407 و 430 گزینه های عالی برای فولادهای زنگ نزن فریتی در کاربردهای جوشکاری هستند.

فولادهای ضد زنگ مارتنزیتی

جوشکاری فولادهای زنگ نزن مارتنزیتی نسبت به فریتی یا آستنیتی به دلیل محتوای کربن بالاتر دشوارتر است. افزایش محتوای کربن در ارتباط با سایر عناصر آلیاژی موجود در فولادهای زنگ نزن احتمال تشکیل ریزساختار شکننده را افزایش می دهد. این می تواند باعث ترک خوردگی جوش شود. به منظور جلوگیری از ترک خوردن، باید اقدامات احتیاطی متعددی انجام شود. هیدروژن وارد شده به جوش از فرآیند جوشکاری باید به حداقل برسد تا خطر ترک خوردگی هیدروژنی کاهش یابد. همچنین برای کاهش شکنندگی محل اتصال جوش و ناحیه متاثر از حرارت باید از عملیات حرارتی قبل و بعد از جوشکاری استفاده شود.

گریدهای مارتنزیتی مانند 403، 410 و 420 تعدادی از گریدهایی هستند که در صورت انجام عملیات حرارتی مناسب و انتخاب فلزات پرکننده مناسب می توان آنها را جوش داد. با این حال، درجات مارتنزیتی از فولاد ضد زنگ موجود است که جوش دادن آنها تقریباً غیرممکن در نظر گرفته می شود. هنگام انتخاب فولاد ضد زنگ مارتنزیتی برای کاربرد جوشکاری باید مراقب این موارد بود.

انواع دیگر فولاد ضد زنگ

فولاد ضد زنگ دوبلکس از نظر ترکیب بخشی آستنیتی و بخشی فریتی است. برای دستیابی به این آرایش هیبریدی، از ترکیبات شیمیایی پیچیده استفاده می شود. آنها به طور کلی نیکل کمتر و مقادیر بیشتری از کروم نسبت به سایر فولادهای ضد

زنگ دارند. آنها را می توان جوش داد، اما فلزات پرکننده مختلف باید برای انواع مختلف فولادهای ضد زنگ دوبلکس استفاده شود. به عنوان مثال، گرید 2205 باید با فلز پرکننده گرید 2209 جوش داده شود.

فولادهای زنگ نزن استحکام و سختی خود را از رسوبات بین فلزی می گیرند که از حرکت نابجایی در ریزساختار فولاد ضد زنگ جلوگیری می کنند. این رسوبات توسط فرم خاصی از عملیات حرارتی تشکیل می شوند. هنگامی که گرمای حاصل از جوشکاری به این مواد اعمال می شود، می تواند خواص مکانیکی اصلی فولاد ضد زنگ سخت کننده را به خطر بیندازد. این مواد باید پس از جوشکاری با رعایت دستورالعمل های سازنده مواد، دوباره عملیات حرارتی می شوند.

گردآورنده: سید رحیم کیاحسینی

.

ابعاد کویل استیل را چگونه اندازه گیری کنیم ؟

چگونه ابعاد یک کویل فولادی را محاسبه کنیم؟

در خط تولید کویل فولادی تلاش می شود فرآیند تولید مداوم بوده و کاهش توقف خط و حداقل ضایعات را داشته باشیم.

مقدمه

فرآوری کویل فولادی روشی ساده و موثر برای معرفی مفاهیم تولید در ساخت ورق فلزی و کویل های فولاد زنگ نزن 304، 316، 309 و غیره است. در خط تولید کویل فولادی تلاش می شود فرآیند تولید مداوم بوده و کاهش توقف خط و حداقل ضایعات را داشته باشیم.

برنامه ریزی تولید کویل فلزی

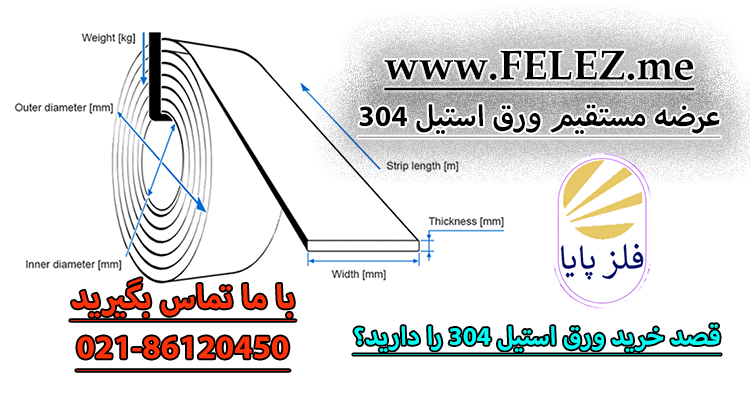

چهار فرمول سریع به برنامه ریزی تولید کویل فلزی کمک می کند و به این سوالات ساده پاسخ می دهد:

- چگونه طول کویل را از قطر داخلی، قطر خارجی و ضخامت محاسبه کنیم؟

- چگونه زمان کار یک کویل فلزی را محاسبه کنیم؟- چگونه طول کویل را از وزن، نوع مواد، عرض و ضخامت محاسبه کنیم؟

- چگونه وزن کویل را از عرض، قطر بیرونی و داخلی محاسبه کنیم؟

در این مقاله نشان داده خواهد شد که چگونه این فرمول ها به دست می آیند.

تعریف کویل فلزی

اول از همه، بیایید مشخص کنیم که کدام اطلاعات اولیه، یک کویل فلزی را تعریف می کنند. قطر داخلی کویل (ID اندازه گیری شده در mm) به نوع کویل و خط شکاف بستگی دارد. متداول ترین اندازه های سوراخ 508 میلی متر هستند، اما از 406 و 610 میلی متر نیز استفاده می شود.

قطر بیرونی کویل (OD با mm اندازه گیری می شود) به ظرفیت مرکز خدمات بستگی دارد. همچنین باید با مشخصات هندسی کویلری که در آن کویل فلزی پردازش می شود بررسی شود.

در محاسبات زیر، ضخامت (T) کویل فلزی به معنای ضخامت کل است. در مورد کویل های روکش دار، ضخامت رنگ می تواند بین 03/0 میلی متر تا 08/0 میلی متر باشد. توجه داشته باشید که برخی از تولید کنندگان کویل های روکش دار، فقط ضخامت فلز را روی برچسب های کویل نشان می دهند. ضخامت رنگ می تواند اندکی بر نتایج فرمول ها تأثیر بگذارد.

عرض کویل (W) بعد عرضی کویل است و همراه با اطلاعات قبلی امکان محاسبه طول کویل (L) را فراهم می کند، که یک داده مهم برای محاسبه است.

نوع ماده برای تعیین چگالی فلز مهم است (D) نیز یکی از پارامترهای مهم در مشخصه یابی کویل های فلزی است.به عنوان مثال چگالی کویل های زیر داده شده است:

- فولاد کربنی، فولاد گالوانیزه: 7.85 کیلوگرم بر دسی متر مکعب

- فولاد ضد زنگ: 8 کیلوگرم بر دسی متر مکعب- آلومینیوم: 2.71 کیلوگرم بر دسی متر مکعب

- سرب: 11.3 کیلوگرم بر دسی متر مکعب

با تعریف هندسه کویل ، محاسبه وزن کویل فلزی برحسب کیلوگرم آسان است.

چگونه طول کویل را از قطر داخلی، قطر خارجی و ضخامت محاسبه کنیم؟

اغلب در هنگام عرضه کویل های فلزی اطلاعاتی در مورد وزن کویل یا نوع مواد وجود ندارد. در این شرایط همچنان میتوانیم طول کویل را از روی هندسه کویل محاسبه کنیم. تنها چیزی که نیاز داریم اندازه گیری قطر بیرونی کویل، قطر داخلی و ضخامت آن است. با این اطلاعات ابتدا حجم کویل فلزی را محاسبه کرده و برای به دست آوردن طول کویل باید نتیجه بر مقادیر تعیین شده توسط عرض و ضخامت کویل تقسیم گردد. به عنوان مثال، یک کویل با OD = 1600mm، ID = 508mm و T = 0.6mm دارای طول 3010 متر است.

این فرمول بسیار مفید است زیرا امکان محاسبه سریع ابعاد در حال اجرا روی یک کویل در حال پردازش را فراهم می کند. به عنوان مثال با یک سنسور لیزری که قطر کویل را می خواند و بنابراین با فرمول مربوط زمان کار دستگاه قابل محاسبه است.چگونه زمان کار یک کویل فلزی را محاسبه کنیم؟

در برخی موارد، قطعات می توانند طول متغیر و زمان چرخه متغیر داشته باشند. در این مورد می توانیم انتخاب کنیم که از طول و زمان چرخه متوسط استفاده کنیم، یا زمان اجرا را از متر در دقیقه تولید شده توسط خط محاسبه کنیم.

چگونه طول کویل را از وزن، نوع مواد، عرض و ضخامت محاسبه کنیم؟

در برنامه ریزی تولید، گاهی اوقات لازم است بدون داشتن کویل فیزیکی برای انجام اقدامات، تصمیم گیری شود. برای مثال، ممکن است فقط اطلاعاتی در مورد وزن کویل، عرض و ضخامت مواد داشته باشیم. با ضرب کردن چگالی کویل در حجم هر کویل می توان وزن آنرا محاسبه نمود. حال با دانستن ضخامت ورق پیچیده شده به سادگی طول ورق قابل محاسبه است.

نتیجه گیری

پردازش کویل به دلیل مفاهیم اولیه که بلافاصله در کارگاه معرفی می شود محبوبیت پیدا کرده است. علاوه بر این، کویلهای فلزی برنامهریزی تولید را آسانتر میکنند، طول عمر طولانی خطوط فرآوری را تضمین میکنند و اغلب هزینه کمتری در هر تن نسبت به ورقهای فلزی دارند.

گردآورنده: سید رحیم کیاحسینی

.

فولاد های صنعت قالب سازی

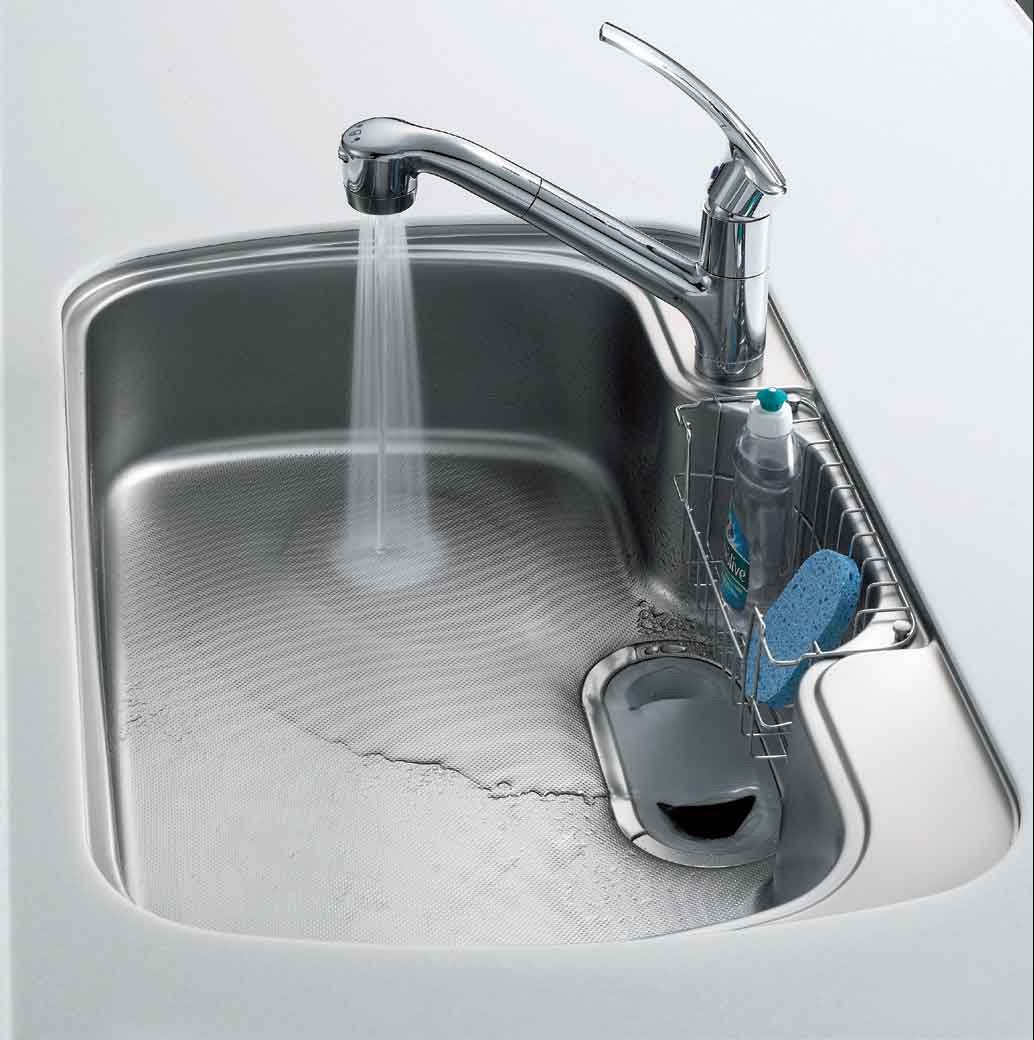

قابلیت شکل پذیری –فولاد ضد زنگ

شکل پذیری –- ویژگی کلیدی فولاد ضد زنگ برای کشش عمیق

در این مطلب قصد داریم شما را با شکل پذیری ورق های فولادی ضد زنگ آشنا کنیم؛ اما قبل از آن اجازه دهید کمی به گذشته بازگردیم و مروری جزئی در تاریخچه شکلدهی فلزات داشته باشیم. سپس به صورت کامل به این سوال پاسخ خواهیم داد که منظور از شکل پذیری فلزات چیست؟

از گذشتههای دور که شکلدهی قطعات آهنی با چکش آهنگری انجام میشد، عملیات تولید و شکلدهی فلزات به تدریج درسهای بسیاری را بصورت تجربی به ما داد. اما نکته مهم این است در زمانهای گذشته فرایندهای دستی آهنگری با خطاهای بسیاری روبهرو بود.

رفع این اشتباهات و یافتن راهحل به شکل نوآوریها باعث شدهاند تا امروزه به این جایگاه در صنعت برسیم. در زمانهای دور آهنگران بهمنظور ساخت شمشیر و سلاح به چکشکاری فلز میپرداختند.

هرچند فرایند و نحوه انجام کار در گذشته با نوع امروزی متفاوت است؛ اما یک هدف بین تمامی آنها مشترک است: میخواهیم با شکلدهی فلزات به آنچه مورد نیاز مشتری است برسیم و این شاید از اصلیترین دلایل پیشرفت در فناوریهای شکلدهی فلز باشد.

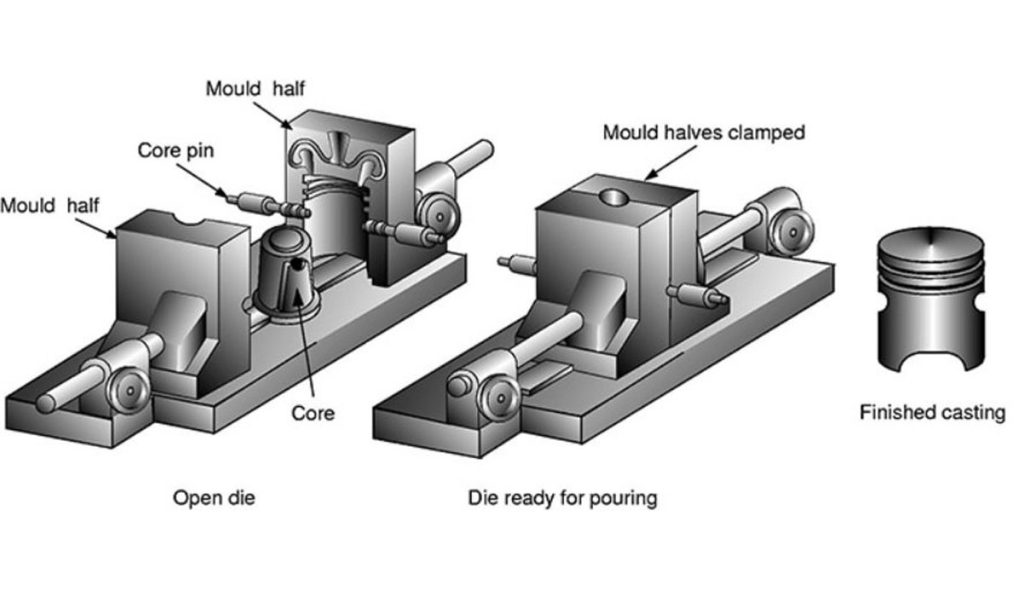

تولید فلز به صورت خام و تبدیل آن به آلیاژهای مختلف

سنگ فلز و مواد معدنی پس از تغلیظ و ذوب، بهصورت فلز خام تولید میشود، سپس آن را به شکلهای مختلفی درآورده و روانه بازار مصرف میکنند. نوآوریها برای رفع موانع تولید باعث شده شکل پذیری فولاد زنگ نزن با فرایندهای پیچیدهتری روبهرو شود.

برای تولید آلیاژهایی همچون فولاد ضدزنگ کار با ذوب فلزات آغاز میشود و در این بین آلیاژ سازی صورت میگیرد. در گام بعدی با نورد گرم محصولات اولیه کارخانه ذوب را به ضخامتهای مختلف در میآورند.

در نهایت نیز برای تولید انواع مقاطع فولادهای زنگنزن رولهای نورد گرم تولیدشده را از غلتکهای نورد سرد نیز عبور میدهند. به این ترتیب میتوان ضخامت این فلزات را به کمتر از 0.025 میلیمتر با تلرانسهای بسیار دقیق و بسته رساند

تولیدکنندگان بسیاری همواره بر اساس نیاز مشتریان به دنبال تحقیق درباره شکل پذیری ورق های فولادی ضد زنگ هستند. غالب این مشتریان از جمله پرسکاران، از شکلپذیری بهعنوان معیاری برای سنجش توانایی فلز در تحمل تنش کششی یا قابلیت کشش عمیق یاد میکنند.

این نوع از تنش میتواند یک ورق استیل را برای مثال در دو جهت مختلف بکشد. فرایند کشش تا زمان رسیدن به نقطه شکست ادامه خواهد داشت و پس از آن ورق فلزی شروع به پارگی میکند.

درک بیشتر کشش پذیری

بین فلز و لاستیک یک اختلاف بسیار مهم وجود دارد. لاستیک پس از کشیده شدن و پیش از رسیدن به نقطه شکست (یعنی پاره شدن)، با قطع کشش به شکل اولیه خود باز میگردد.

این در حالی است که فلز تغییر شکل ناشی از کشش را تا حد بسیار زیادی در خود حفظ میکند. درصورتیکه فلزات دارای قابلیت شکلپذیری بالاتری باشند، بدون اینکه شکست در آنها رخ دهد، کشیدهتر و نازکتر خواهند شد.

اگر از دروس فیزیک چیزهایی در خاطرتان باشد، میدانید که ماده نه ایجاد میشود و نه از بین میرود؛ ازاینرو هر چقدر فلز کشیدهتر شود از ضخامت ان کاسته خواهد شد.

رابطه شکلپذیری با کاهش ضخامت

حالا وارد میدان بازی رابطه شکل پذیری فولاد ضد زنگ با کاهش ضخامت خواهیم شد. برای اینکه یک ورق فلزی تحمل کاهش ضخامت را داشته باشد، نیاز است قابلیت کششپذیری مناسب داشته باشد.

شکل پذیری ورق های فولادی ضد زنگ باید تا زمانی ادامه پیدا کند که هیچ مشکلی برای انجام عملیات پرسکاری، خمش یا کشش به وجود نیاید.

نکته جالب توجه در فولاد ضدزنگ این است که میتوان ضخامت را تا یک نقطه خاص کاهش داد و سپس فرایند آنیل را شروع کرد. فرایند آنیل بسیار اهمیت دارد؛ زیرا منجر به تنظیم مجدد خواص مکانیکی شده و امکان کاهش ضخامت بیشتر مواد را به ما میدهد.

به این ترتیب کار سرد اتفاق میافتد و فولاد ضد زنگ سختتر نیز میشود. عوامل مختلفی وجود دارند که میتوانند روی زمان توقف کاهش ضخامت تأثیرگذار باشند.

سرعت عملیات کشش یکی از اصلیترین پارامترها است. هر آلیاژ فلزی در شکلپذیری و میزان کار سختی با یکدیگر تفاوت دارد. اگر به مشخصههای شکل پذیری ورق های فولادی توجه داشته باشید، متوجه خواهید شد تفاوتها در گریدهای مختلف استیل گسترده هستند.

مقایسه گریدهای فولاد ضدزنگ 305 و 301

اگر با فولاد ضدزنگ آشنایی ندارید، باید بگوییم انواع آلیاژهای استیل به سه گروه اصلی تقسیم میشوند:

1- ئفولادهای زنگنزن آستنیتی

2- فولادهای زنگنزن فریتی

3- فولادهای ضدزنگ مارتنزیتی.

البته انواع دیگری مثل داپلکس و رسوب سخت نیز وجود دارند؛ اما در این مطلب چندان مورد بحث نیستند. فولادهای ضدزنگ گریدهای مختلفی دارند و هر یک میتوانند ویژگیهای متفاوتی داشته باشند.

بهعنوانمثال در میزان مقاومت در برابر خوردگی یا شکلپذیری با یکدیگر تفاوت دارند. در این بخش قصد داریم به تفاوتهای میزان شکلپذیری دو گرید از فولاد ضدزنگ بپردازیم؛ یعنی: گرید 301 و 305.

اگر تولیدکنندگان درک کاملی از خواص آلیاژها داشته باشند، در آن صورت میتوانند به توسعه آنها بپردازند. با مقایسه گریدهای 301 و 305 قصد داریم شما را با مفاهیم عملی شکل پذیری ورق های فولادی ضد زنگ بیشتر آشنا کنیم.

فولاد ضدزنگ با گرید 305 ضریب ازدیاد طول بیشتری را در مقایسه با گرید 301 آنیل شده دارد. همچنین دما روی گرید 305 تأثیرگذاری کمتری نسبت به 301 دارد. در یک نگاه کلیتر میتوانیم اینطور بیان کنیم اگر فولاد ضدزنگ گرید 305 و 301 را به یک میزان تغییر شکل بدهیم، استحکام تسلیم گرید 305 کمتر خواهد بود؛ درحالیکه ضریب ازدیاد طول آن بیشتر است.

کششپذیری پس از کار سختی یک نکته مهم است

بهطورکلی شکل پذیری ورق های فولادی ضد زنگ میتواند روی عملکرد قطعه نهایی تأثیرگذار باشد. اگر فولاد ضدزنگ با گریدهای 301 و 305 با ابعاد یکسان را خم کنیم، خواص مکانیکی متفاوت خواهد بود.

در این بخش از فرایند شکلپذیری قصد داریم درباره عملیات پرسکاری صحبت کنیم. خمکاری را میتوان به نوعی مراحل اولیه برای پرسکاری فلزات دانست. خم کردن فلزات تا زمانی پیش خواهد رفت که قطعه مورد نظر دچار پارگی نشود.

نکته مهم این است خم شدن فلزات باید بدون شکست انجام شود. همچنین در مراحل اولیه باید بتوانند شکل خود را حفظ کنند. برای اینکه بتوان تأثیرگذاری را مشاهده و کنترل کنیم باید تمام عملیات با برنامه پیش رود و نهایت دقت را در زمینه انتخاب آلیاژ و گرید مناسب برای شکلپذیری را منظور کنیم.

نحوه انجام نورد و کارسختی آلیاژ باید بهگونهای باشد که ضریب افزایش طول، استحکام کششی، استحکام تسلیم و در نهایت سختی به محدوده بهینه برسند. این نقطه بهینه باید انجام عملیاتی مانند پرسکاری و خمکاری را به وضعیتی ایدهآل برساند.

شکل پذیری ورق های فولادی ضد زنگ باید به گونهای باشد که تغییر فرم حفظ شود. برای این امر باید از روشهای خاصی بهمنظور عملیات کشش عمیق بهره برد. بین شکلپذیری و کارسختی رابطه وجود دارد.

از جابجایی اتمها بین ساختار کریستالی عناصر میتوان بهعنوان یک عامل بزرگ برای شکلگیری این رابطه یاد کرد. کشش عمیق فلزات باید بهگونهای انجام شود که با تسهیل حرکت عظیم اتمها همراه شود. درصورتیکه بیش از حد نیرو اعمال شود، جز خرابی نتیجه دیگری نخواهد داشت و قطعه مورد نظر دیگر قابلاستفاده نخواهد بود.

.

استیل نسوز چیست؟

راهنمای انتخاب استیل نسوز و مناسب درجه حرارت زیاد

استنلس استیل از جمله فلزاتی است که در ترکیب خود دارای آهن، کروم و نیکل است. این گروه از فلزات به دلیل ویژگیها و مزایای بسیار زیادی که دارند در ساخت انواع تجهیزات، سازههای صنعتی، ماشینآلات و لولههای انتقال مورد استفاده قرار میگیرد.

اما پژوهشگران در سالهای اخیر از نوع جدیدی از استیلها به عنوان استیل نسوز رونمایی کردهاند که کاربردها و ویژگیهای خاص خودش را دارد. از آن جایی که از این رده فولاد میتوان برای ساخت لوله استیل نیز استفاده کرد این سوال برای افراد به وجود میآید که لوله استیل نسوز چیست؟

معرفی استیل نسوز

فولادهای ضد زنگ بیشتر با ویژگی مقاومت در برابر خوردگی مطرح میشوند. دومین دلیل رایج استفاده از فولادهای زنگ نزن به دلیل خواص آنها در دمای بالا است. فولادهای زنگ نزن را میتوان در کاربردهایی که مقاومت در برابر اکسیداسیون در دمای بالا ضروری است و در سایر کاربردها که مقاومت در دمای بالا مورد نظر استفاده نمود.

محتوای بالای کروم که برای مقاومت در برابر خوردگی فولادهای زنگ نزن بسیار مفید است، برای مقاومت در دمای بالا و مقاومت در برابر پوسته شدن در دماهای بالا نیز بسیار با اهمیت است.

استیل نسوز نسل جدیدی از خانواده فولادهای ضدزنگ است که در ترکیب خود علاوه بر آهن و کربن، عناصر دیگری دارد که خصوصیات ویژهای به این آلیاژها میدهند. اول از همه این آلیاژها به دلیل وجود نیکل و همچنین کروم بالای 18 درصد در دسته استنلس استیل قرار داد میشوند.

اما آن چه که باعث ایجاد تفاوت در چنین استیلهایی شده است، مقاومت حرارتی بسیار مناسب آنها است. این استیلها بر اساس استانداردهای روز دنیا تولید شدهاند و میتوانند به سادگی دماهای بسیار بالایی را تحمل کنند.

محدوده دمایی که استیلهای نسوز قابلیت تحمل آن را دارد، بین ۵۰۰ تا ۱۱۵۰ درجه سانتی گراد است. اگر شما هم قصد دارید تا دست به انتخاب استیل نسوز برای اهداف خود بزنید، بهتر است بیشتر با این فلز آشنا شوید.

مقاومت در برابر اکسیداسیون فولاد ضدزنگ نسوز

مقاومت در برابر اکسیداسیون، یا پوسته پوسته شدن (Scaling)، به مقدار کروم بستگی دارد، همانطور که مقاومت در برابر خوردگی به میزان کروم موجود در آلیاژ بستگی دارد. اکثر فولادهای آستنیتی، با میزان کروم حداقل 18 درصد، می توانند در دماهای تا 870 درجه سانتیگراد و گریدهای 309 و310 حتی در دماهای بالاتر استفاده شوند.

اکثر فولادهای مارتنزیتی و فریتی مقاومت کمتری در برابر اکسیداسیون دارند و در نتیجه دمای عملیاتی مفید کمتری دارند. یک استثنا در این مورد، گرید فریتی 446 است که تقریباً 24٪ کروم دارد و میتوان از آن برای مقاومت در برابر پوسته شدن در دماهای تا 1100 درجه سانتیگراد استفاده کرد.

استحکام خزشی

استحکام مواد در دمای بالا به طور کلی بر حسب “استحکام خزشی” آنها بیان میشود. یا به عبارتی توانایی فلزات برای مقاومت در برابر اعوجاج در مواجهه طولانی مدت با دمای بالا، که همان استحکام خزش آلیاژ است.

از این نظر، فولادهای زنگ نزن آستنیتی خصوصیات مطلوبی دارند. نسخههای کم کربن گریدهای آستنیتی استاندارد (گرید 304L و 316L ) استحکام کمتری در دمای بالا دارند، بنابراین معمولاً برای کاربردهای سازهای در دماهای بالا استفاده نمیشوند.

آلیاژهای پُر کربن هر گرید (مثلا 304H ) دارای محتوای کربن بالاتری هستند و استحکام خزشی قابل توجهی دارند. گریدهای H برای برخی از کاربردهای دمای بالا توصیه شده است.

علاوه بر خصوصیاتی که گفته شد رفتار فولادهای ضد زنگ در دماهای بالا در پایداری سازهای، تاثیر عوامل محیطی مثل وجود عناصر مختلف و انبساط حرارتی متفاوت است.

آلیاژهای رایج فولاد نسوز

فولادهای نسوز بسته به ساختار و عناصری آلیاژی، در گریدها و گروههای مختلفی عرضه میشوند. امروزه میتوان گریدهای مختلفی که خصوصیات مناسبی در دماهای بالا دارند را در این گروه از استیلها قرار داد.

با این وجود، مهمترین آلیاژهایی که به عنوان استیل نسوز شناخته میشوند عبارتاند از:

آلیاژ 309 و 309S

آلیاژ 310 و 310S

آلیاژ 314 یا همان 1.4841

کاربردهای استیل نسوز

فولاد ضدزنگ و یا استیل نسوز به دلیل ویژگیهای و مزایای بسیار زیادی که دارد، به وفور در صنایع مختلف مورد استفاده قرار میگیرد. میتوان از این مواد برای ساخت انواع لولههای مختلف در صنعت لوله کشی استفاده کرد.

با توجه به این که استیلهای نسوز در برابر خوردگی، زنگ زدگی، خزش و فرسودگی در شرایط دمای بالا مقاوم هستند، احتمالا بتوانید حدس بزنید که دلیل محبوبیت لوله استیل نسوز چیست. با این وجود، صنایع بسیار گوناگونی هستند که از استیلهای نسوز استفاده میکنند.

از مهمترین کاربردهای استیل و یا فولاد نسوز میتوان به موارد زیر اشاره کرد:

1- صنایع سرامیک سازی

2- صنایع ساخت شیشه

3- صنایع مختلف پتروشیمی و شیمیایی

4- صنایع غذایی

5- ساخت پره های توربین گازی

6- تولید انواع دیگ های بخار

7- ساخت پیچ و مهره های مقاوم در برابر حرارت

8- تولید مخازن تحت فشار

9- تولید محفظههای مخصوص عملیات حرارتی

10- تولید شاسیهای کورههای نورد

11- ساخت جدارههای بیرونی کورههای ذوب فلزات

12- تولید انواع مشعلهای روغن

13- ساخت قطعات موتور موشک و هواپیما

14- صنعت سیمان

15- تولید مبدلهای حرارتی

16- ساخت اگزوز موتورها

.