همه چیز در مورد فولاد

همه چیز در مورد فولادهمه چیز در مورد فولاد

همه چیز در مورد فولادلبه های کویل استیل

کاربرد فولاد ضد زنگ در پروژههای معماری

کاربرد فولاد ضد زنگ در پروژههای معماری

از بین آلیاژهای مختلف فولاد، آلیاژهای فولاد ضد زنگ در معماری اهمیت بیشتری دارند و روز به روز توجه معماران را بیشر به خود جلب میکنند. وجود مزایای بسیار خاص موجب شده است تا از این آلیاژها بهعنوان آلیاژهای انقلابی در صنعت معماری یاد شود، البته علاوه بر معماری، در صنایع دیگری نیز از فولاد ضد زنگ استفادههای فراوانی میشود.

در گذشته تنها برای ساخت بناهای بسیار برجسته و خاص از فولاد ضدزنگ استفاده میشد؛ اما امروزه کاهش قیمت و فراگیری این محصول موجب شده است تا حتی مصرفکنندگان برای پروژههای عادی نیز بتوانند از ویژگیهای بینظیر آن بهره ببرند.

در واقع امروزه از محصولاتی نظیر پروفیل و ورق استیل جهت ساخت و سازهای مسکونی، اداری و صنعتی و همچنین زیرساختهای عمومی و شهری کمک گرفته میشود.

فولاد ضد زنگ چیست؟

همانطور که گفته شد آلیاژ فولاد ضد زنگ در معماری اهمیت بالایی دارد. این آلیاژ را میتوان یک نوع فولاد کم کربن دانست که به آن مقداری کروم افزودهاند. در واقع میزان عنصر کروم موجود در این آلیاژ باید بیش از 10.5 درصد کل وزن فولاد باشد تا در رده فولادهای ضدزنگ قرار گیرد. همین عنصر است که موجب ایجاد خاصیت ضد زنگ یا stainless در آلیاژهای استیل میشود. کروم را میتوان مهمترین عنصر آلیاژی جهت تولید فولاد ضدزنگ دانست.

وجود کروم در این آلیاژها موجب ایجاد یکلایه نامرئی اکسید کروم بسیار مقاوم و غیرفعال بر روی سطح فولاد ضدزنگ میشود. این لایه ارتباط آهن موجود در آلیاژ با اکسیژن موجود در محیط را قطع و بدین ترتیب مقاومت در برابر خوردگی و زنگزدگی استیل را بهشدت افزایش میدهد.

نکته جالب آن است که اگر این سطح نامرئی دچار آسیبدیدگی شود، به طور خودکار و به سرعت ترمیم خواهد شد، البته به شرطی که فولاد در محیطی قرارگیرد که مقداری اکسیژن برای تشکیل لایه اکسید کروم وجود داشته باشد.

فولاد ضد زنگ چگونه ساخته میشود؟

گفتیم که آلیاژ فولاد ضد زنگ در معماری نقش مهمی را ایفا میکند، حال بیایید به روند ساخت این محصول نگاهی بیندازیم. در فرایند ساخت فولاد ضدزنگ از ترکیب آهن و یک سری عناصر آلیاژی خاص همچون نیکل و کروم استفاده میشود، البته نباید نقش مولیبدن را در این زمینه فراموش کرد.

همانطور که بیان شد، اضافهکردن کروم موجب میشود که این آلیاژ در برابر مواردی همچون خوردگی از خود مقاومت بهتری نشان دهد.

برای ساخت این محصول کلیه مواد گفته شده (نیکل، سنگآهن، کروم، سیلیکون، مولیبدن و …) با هم در کوره ذوب میشوند و ترکیبشدن آنها با نسبتهای مختلف باعث بهوجودآمدن انواع متنوع فولادهای ضدزنگ یا استنلس استیل (stainless steel) میشود.

نسبت آهن به مواد دیگر بر میزان استحکام لایه اکسید محافظ، میزان مقاومت فلز در برابر خورندههای خاص و چند ویژگی مکانیکی دیگر (سختی، نقطه ذوب، مدول برشی و غیره) تأثیر میگذارد.

مزایای فولاد ضد زنگ چیست و کیفیت آن چگونه است؟

وجود مزیتهای مختلف در آلیاژهای فولاد ضدزنگ موجب شده است تا عده کثیری از معماران به استفاده از آن روی بیاورند. طراحان و مهندسان امروزه به طراحی سازههای معماری در معرض دید (Architecturally Exposed Structural Steel) به عنوان یک عنصر طراحی شاخص، توجه بیشتری نشان میدهند.

آلیاژهای استیل با توجه به مزیتهایی که دارند این امکان را در اختیار معماران قرارداهاند تا روز به روز بیشتر مورد استفاده قرار گیرند.

مقاوم در برابر خوردگی و زنگزدن

در کشور خشک و نیمه خشکی مثل ایران، گریدهای کم آلیاژ و پایینتر استیل مانند 201 و 430 میتوانند تا حدودی در مقابل خوردگیهای ناشی از شرایط عادی جوی مقاومت از خود نشان دهند. هرچند گریدهای بالاتر و پًرآلیاژتر استیل مانند 304 و 316، مقاومت و دوام بیشتری از خود نشان میدهند.

برای مثال گرید فولاد ضدزنگ 316 میتوانند در برابر خوردگی ناشی از محلولهای کلریدی و اسیدی نیز مقاومت بسیار خوبی را از خود نشان دهند و برای محیطهای ساحلی و دریایی انتخاب مطلوبی است.

از فولاد ضدزنگ در ساخت تجهیزات کارخانههای فرآوری (به خصوص کارخانههای تولید محصولات آرایشی و بهداشتی و صنایع غذایی) استفاده میکنند. علاوه بر این، چنین آلیاژهایی برای ساخت بناهای بیمارستانی، درمانی و آشپزخانهها که جنبه بهداشتی نیز دارند یک انتخاب مناسب محسوب میشود.

هم راستا با توسعه پایدار

احتمالاً از این موضوع باخبر هستید که آلیاژ فولاد ضد زنگ صددرصد قابل بازیافت هستند. در واقع این آلیاژها از جمله موادی به شمار میآیند که هیچگونه خطری برای محیطزیست ایجاد نمیکند. استفاده هرچه بیشتر از سازههایی از فولاد ضدزنگ به کاهش ردپای کربن در محیطزیست کمک میکند.

هرگونه ضایعات فولاد موجود در فرایند تولید را میتوان دوباره به چرخه تولید فولاد ضدزنگ بازگرداند. امروزه حتی اسکلتهای فولادی ساختمانها را پس از تخریب بازیافت میکنند. این امر خود به معنای پایداری فوقالعاده چنین محصولی است. جالب است بدانید که بیش از 60 درصد از استنلس استیل تولیدی در جهان از بازیافت بهدست میآید.

استحکام و دوام

سازههای فولاد ضدزنگ از استحکام فوق العاده بالایی برخوردار هستند. شکل پذیری بالایی نیز دارند. این بدان معناست که سازه زمانی که در معرض تنشهای کششی قرار میگیرد، رفتار مطلوبی از خود نشان میدهد. فولاد ضدزنگ استحکام بالایی دارد و به همین دلیل با وزن کمتر سازه میتواند جوابگوی نیازهای فنی در ساخت و ساز باشد. بنابراین، این یک مزیت صرفه جویی در هزینه نسبت به گریدهای معمولی فولاد ساختمانی است.

سهولت ساخت

در سالهای اخیر بهرهگیری از آلیاژ فولاد ضد زنگ در معماری افزایش یافته است. یکی از مزایای بارز استیل سازگاری این متریال با انواع فرایندهای ساخت و تولید است. قابلیت فرمپذیری، جوشکاری، پرداخت، ریختهگری و ماشینکاری، این آلیاژها را به گزینهای مطلوب برای خلق ایدههای نو بدل کرده است.

امروزه با استفاده از فناوریهای مدرن تولیدی میتوان آلیاژهای استیل را با سرعت بسیار زیادی به ایده مورد نظر تبدیل کرد تا بلافاصله در صنایع مختلف از جمله صنعت معماری مورداستفاده قرار بگیرند.

جذابیت بصری و زیبایی

شاید مهمترین مزیت استیل برای معماران جلای فلزی ماندگار استیل و قابلیت این آلیاژ برای پرداختهای (پولیش) مختلف و رنگهای فلزی متنوع است. استیل به دلیل مقاومت به خوردگی در طول زمان فرسوده نمیشود و کمتر دچار افت کیفیت سطحی میشود. به پوشش و رنگ نیاز ندارد و جلا و درخشش فلزی خود را حفظ میکند، ضمن اینکه کمترین نیاز را به نگهداری و تمیز کردن دارد.

همچنین استیل قابلیت رنگ شدن با فرایندهای خاص را داشته و میتوانید استیل را به رنگهای مختلف که ماندگاری ابدی دارند درآورد. استیل در معماری مدرن قابلیتهای بسیاری به معماران میدهد.

آلیاژهای فولاد ضد زنگ مورد استفاده در معماری

گریدها یا آلیاژهای مختلف فولاد ضدزنگ را میتوان باتوجهبه عناصر آلیاژی و ساختار متالورژیکی طبقهبندی کرد. در واقع ساختارهای بسیار پیچیده آنها در ایجاد ویژگیهای مختلف به میزانهای متفاوت نقش دارند، مانند ویژگیهای مکانیکی و همچنین مقاومت در برابر مواردی همچون خوردگی.

مهمترین دستهبندی متالورژیکی آلیاژ فولاد ضدزنگ در معماری عبارتاند از:

فولادهای فریتی

فولادهای مارتنزیتی

فولادهای آستنیتی

فولادهای داپلکس

شاید برایتان جالب باشد که بدانید گریدهای آستنیتی بیش از هفتاد درصد کل تولید فولاد ضدزنگ در جهان را به خود اختصاص داده است. فولاد زنگ نزن مورد استفاده در معماری نیز معمولاً از همین نوع هستند. البته گری 430 که از سری استیل فریتی میباشد نیز در صنعت ساخت و ساز و معماری مورد توجه است.

در اینجا اشارهای کوتاه به چند آلیاژ رایج و مورد استفاده در معماری خواهیم داشت:

آلیاژ 301

این آلیاژ عیار نسبتاً متوسطی داشته و به دلیل استحکام و همچنین شکلپذیری پس از کار سرد، کاربردهای مختلفی دارد. استیل 301 دارای 17 درصد کروم و 7 درصد نیکل است.

آلیاژ 304

این آلیاژ عیاری متعادل دارد و به همین دلیل پُرکاربردترین گرید استیل در جهان است. میزان جوشپذیری و قابلیت پرداختکاری و صیقلخوردن آن بسیار مناسب بوده و محتوی 18 درصد کروم و 9 درصد نیکل است. این آلیاژ فولاد ضدزنگ در معماری به وفور مورد استفاده قرار میگیرد.

آلیاژ 316

از این آلیاژ با نام marine grade یا گرید دریایی نیز یاد میشود. دلیل این امر را میتوان به مقاومت بالای آن در برابر خوردگی و بخصوص خوردگی در محیطهای کلریدی نسبت داد. آلیاژ 316 دارای 18 درصد کروم، 12 درصد نیکل و 2 تا 3 درصد مولیبدن است. این آلیاژ برای پروژهای ساحلی و سازههای دریایی پیشنهاد میشود.

آلیاژ 430

این آلیاژ مقاومت کمتری در برابر خوردگی (نسبت به آلیاژ 304) دارد و برای معماری داخلی مناسبتر است. در این آلیاژ مقدار نیکل بسیار ناچیز است ولی حدود 13 درصد کروم دارد. عدم وجود نیکل علت قیمت پایین این آلیاژ است. شکلپذیری آن نسبتاً خوب میباشد؛ اما بههیچوجه برای عملیات جوشکاری مناسب نیست.

آلیاژ 201

استیل سری 200 از جمله آلیاژ 201 با هدف کاهش قیمت و حفظ خواص مطلوب استیل توسعه پیدا کرده است. با جایگزین کردن منگنز و نیتروژن و حذف نیکل به آلیاژی با شکل پذیری خوب، استحکامبالا، مقاومت در برابر خوردگی و کارپذیری خوب رسیدهاند. این گرید بسیار شبیه به گرید 301 است، اما قیمت مناسبتری دارد.

.

مزایا و معایب ریخته گری پیوسته

ریخته گری مس

ریخته گری مس

ریخته گری مس با توجه به خواصی که مس دارد به روش های مختلفی انجام می شود. در حالت کلی، ریخته گری مس برای تولید قطعات مسی با شکل و ابعاد مشخص انجام می شود. این کار با تکنیک ذوب آلیاژ های مس و ریختن آنها به درون قالب های مخصوص صورت می گیرد. در اصل، قالب گیری از مراحل اصلی ریخته گری بوده و از ملزومات آن است. معمولا این فرایند را به دو دسته ریخته گری در قالب مصرفی و ریخته گری در قالب دائمی تقسیم بندی می کنند.

برای ریخته گری مس و آلیاژ های آن، بسیاری از روش های موجود را می توان به دسته هایی مختلف تقسیم بندی کرد. برای مثال می توان به ریخته گری ماسه ای، ریخته گری پوسته، ریخته گری گریز از مرکز، ریخته گری پیوسته ای و غیره اشاره کرد.

ریخته گری مس به روش ماسه ای

یکی از مرسوم ترین روش های ریخته گری مس ، ریخته گری ماسه است که همچنان در صنعت کاربرد های فراوانی دارد. هزینه ساخت مدل با این روش ریخته گری مس ، خصوصا در زمان هایی که تناژ پایین باشد، بسیار کم است. اما با استفاده از ریخته گری ماسه نمی توان به دقت های بالا رسید. دلیل این موضوع، مدل هایی است که در این روش استفاده می شود. چرا که مدل مورد استفاده باید توانایی این را داشته باشد که به راحتی از قالب ماسه ای خارج شود. همین موضوع سبب می شود تا به ناچار قسمت هایی از قطعه کوچک یا بزرگ شود.

ریخته گری مس به روش پوسته ای

قالب گیری پوسته ای در ریخته گری مس پر کاربرد است. در این روش از رزین ترموست ترکیب شده با ماسه سیلیکا استفاده می شود. روش ریخته گری پوسته ای حدود ۵۰ سال سابقه داشته و می توان ابعاد دقیقی از قطعات را با آن تولید کرد. مدل مورد استفاده در این روش باید بتواند دمایی بین ۲۵۰ تا ۳۰۰ درجه سانتی گراد را تحمل کند. مزیت اصلی این فرایند بهبود کیفیت سطحی و پرداخت نهایی قطعه تولیدی است. همچنین با این روش بدون احتیاج به کارگر های ماهر می توان به صورت انبوه قطعات پیچیده و اشکال مدرن را به راحتی تولید کرد.

نکته قابل توجهی که در ریخته گری مس به روش پوسته ای وجود دارد این است که به دلیل استفاده از رزین ها و ماسه های مخصوص، قیمت آن نسبت به ریخته گری ماسه ای بیشتر است. اما در حالت کلی، در بسیاری از کاربرد ها با به کار گیری روش پوسته ای برای ریخته گری مس ، بسیاری از هزینه های اضافی برای ماشین کاری از بین می روند. همین موضوع سبب می شود تا در مجموع، هزینه کلی این روش بسیار کمتر از روش های مرسوم ریخته گری مس باشد.

نکته دیگری که در این زمینه وجود دارد در رابطه با خواص مکانیکی قطعات تولیدی به روش ریخته گری پوسته ای است. این قطعات دارای استحکامی مشابه با قطعات مسی تولید شده به روش ریخته گری ماسه ای هستد. تقریبا تمامی آلیاژ های پایه مس ( به جز چندین آلیاژ محدود) را می توان با این روش ریخته گری کرد.

ریخته گری مس به روش دایکست

برای سال های متمادی از روش ریخته گری دایکاست جاذبه ای برای تولید آلیاژ های پایه مس استفاده شده است. در سال های اخیر در برخی موارد دایکاست تحت فشار نیز استفاده شده است. در حالت کلی، ریخته گری مس به روش دایکست مزایای بسیاری دارد. با استفاده از این روش ترکیبی از پرداخت سطحی خیلی خوب و دقت بسیار بالا حاصل می شود که نیاز به ماشین کاری را به حداقل می رساند. خواص مکانیکی بالاتر قطعات تولیدی به این روش باعث می شود تا سطح مقطع مورد نیاز قطعات را بتوان با خیال راحت کاهش داد و نتیجتا در هزینه و زمان صرفه جویی کرد.

نکته مهمی که در ریخته گری مس به روش دایکاست وجود دارد این است که با این روش نمی توان همه آلیاژ های پایه مس را تولید کرد. در حقیقت، روش دایکاست بیشتر برای آلیاژ های آلومینیوم-برنز، برخی از آلیاژ های مشخص برنج و نیز برنج استحکام بالا مناسب است.

در ریخته گری مس باید به این نکته توجه کرد که ریخته گری قطعات پیچیده می تواند گاهی مشکل ساز باشد. این قطعات به دلیل داشتن قسمت های نازک و ضخیم عملکرد تغذیه رسانی را با مشکل موجه می کنند. همچنین احتمال ایجاد عیوب نهایی نیز در آنها بالاتر است. چرا که فرایند جداسازی قطعات اضافی از قطعه ریختگی دشوار می شود.

ریخته گری تبریدی مس ( چیل کستینگ )

چیل کستینگ یا همان ریخته گری تبریدی به منظور تولید قطعات و آلیاژ های پایه مس از حدود ۵۰ سال پیش مورد استفاده قرار گرفته است. این روش همچنین برای تولید برنز، فسفر برنز و غیره نیز به کار می رود. همانطور که از اسم این روش پیداست، با به کارگیری ریخته گری تبریدی فرایند انجماد تسریع بخشیده می شود. همچنین این روش می تواند تغییرات ریزساختاری را نیز در آلیاژ های مس ایجاد کند. برای مثال در ریخته گری مس (آلیاژ برنز) نسبت فاز سخت دلتا در قطعه ریختگی افزایش پیدا می کند. همچنین در آلیاژ برنز حاوی سرب نیز به کارگیری این روش سبب تشکیل توزیع ریزتری از ذرات غیر محلول سرب در زمینه می شود.

بدون احتساب خواص ازدیاد طول و نیز کاهش سطح مقطع، می توان گفت باقی خواص مکانیکی با به کار گیری ریخته گری تبریدی بهبود پیدا می کنند. چشم گیر ترین مثال در این زمینه، بهبود سختی است. به این معنا که در مقایسه با قطعات حاصل از ریخته گری مس به روش ماسه ای، استفاده از روش تبریدی تا ۵۰ درصد، سختی بالاتری را به همراه دارد.

ریخته گری مس به روش تبریدی هم برای تولید میله ها و هم برای تولید قطعات بی شکل مسی به کار برده می شود. در هر دو صورت باید از قالب های دائمی (مشابه با قالب های مورد استفاده در ریخته گری مس به روش دایکاست) استفاده کرد.

ریخته گری مس به روش گریز از مرکز

ریخته گری گریز از مرکز با استفاده از قالب هایی مشابه با قالب های دائمی ریخته گری تبریدی یا ماسه ای صورت می گیرد. در ریخته گری مس به روش گریز از مرکز ، با استفاده از نیروی گریز از مرکز، قطعه ای با تراکم بالاتر و نتیجتا بی عیب تر تولید می شود.

برنز قلع همانند روش ریخته گری تبریدی برای ریخته گری گریز از مرکز نیز گزینه مناسبی است. همچنین علاوه بر این آلیاژ، آلیاژ های برنج استحکام بالا و برنز آلومینیوم نیز برای ریخته گری گریز از مرکز گزینه های مناسبی هستند. این روش ریخته گری در اصل برای تولید قطعات بزرگ مثل دنده ها و چرخ ها و نیز میله های بزرگ به وجود آمده است. خواص مکانیکی قطعه تولیدی حاصل از فرایند ریخته گری مس به روش گریز از مرکز شبیه به قطعات حاصل از ریخته گری تبریدی است. اما در مورد برنز حاوی سرب باید به این نکته توجه کرد که خطر تجمع سرب در محیط دایره چرخشی (در مقایسه با دیگر نقاط قطعه) وجود دارد.

ریخته گری مس به روش پیوسته

ریخته گری مس به روش پیوسته، فرایند نسبتا جدیدی برای تولید قطعات و آلیاژ های مسی محسوب می شود. این روش برای تولید برنز قلع، فسفر برنز، برنز سرب و غیره است. زمانی که کمیت های تولیدی اجازه دهند، ریخته گری مس به روش پیوسته دارای مزایای زیادی نسبت به ریخته گری مس به روش تبریدی است. از جمله مزایای این روش می توان به کیفیت بالا و سالم بودن میله تولیدی با این روش است. چرا که تولید عیوب در روش ریخته گری پیوسته مس کمتر اتفاق می افتد.

مس تولیدی به این روش دارای تراکم بالاتر بوده و بیشترین خواص مکانیکی در این آلیاژ ها قابل حصول است. میله هایی که با این روش تولید می شوند چه در سطح بیرونی و چه در سطح درونی عاری از عیوب هستند. همچنین تولید میله های مختلف با این روش با بالاترین کنترل ابعادی امکان پذیر است. علاوه بر میله هایی استوانه ای، امکان تولیدی میله هایی که سطح مقطع دایره ای و یا مستطیلی دارند نیز با این روش امکان پذیر است.

مواد قابل بازیافت مسی

انواع روشهای تولید شمش فولادی

انواع روشهای تولید شمش فولادی

امروزه شمش فولادی یکی از پرکاربردترین مقاطع در زنجیره فولادی است. همانطور که میدانیم جهت تولید اغلب مصالح فولادی مانند لوله، میلگرد، ورق و … از شمش فولادی استفاده میگردد. شمشهای فولادی به سه نوع بیلت، فابریک و اسلب تولید میشود.، در این دانشنامه به روشهای تولید شمش فولادی و کاربرد آن می پردازیم.

روشهای تولید شمش فولادی

شمش به شکل مستطیل و با سطح مقطع ذوزنقهای و با طول حداکثر 2 متر میباشند، که دارای گریدهای مختلفی مانند 5SP و 3SP بوده و با توجه به خواص مکانیکی آنها از جمله خمش، کشش، انعطاف پذیری و پیچش آن در مصارف خاص کاربرد دارند.

یکی از روشهای تولید شمش فولادی روش ذوب در کوره است که میتوان آن را در کورههای قوس الکتریکی و قوس القایی تولید نمود. فرایند تولید آنها متفاوت است اما استفاده از روش کوره قوس الکتریکی کیفیت شمش را بالاتر میبرد که بهتر است از این روش استفاده نمود. البته تولید شمش با استفاده از کورههای قوس الکتریکی از قیمت بالاتری برخوردار است.

مراحل تولید شمش فولاد

پس از طی مراحل جداسازی ناخالصیهای سنگ آهن، فولاد به سه روش زیر به شمش فولادی تبدیل میگردد:

کوره بلند

کوره تونلی

احیا مستقیم

شمش فولادی

روش کوره بلند

یکی از روشهای رایج تولید فولاد، روش کوره بلند است. در این روش سنگ آهن پس از آن که گندله سازی شد به همراه کک و آهک به داخل کوره ریخته شده و آهن خام تولید میشود. سپس در کوره کنورتر ریخته و با استفاده از دمش اکسیژن میزان ناخالصیهای موجود در آن کنترل میگردد که این کار موجب خواهد شد فسفر و گوگرد آن کاهش یابد و ماده مذاب پس از رسیدن به ترکیب شیمیایی مدنظر به قسمت ریخته گری منتقل شود.

روش احیا مستقیم

روش احیا مستقیم یکی از روشهای متداول میباشد که با استفاده از سوخت گازهای طبیعی در کورههای احیا انجام و آهن اسفنجی بدست میآید که میتواند به صورت بریکت هم استفاده شود.

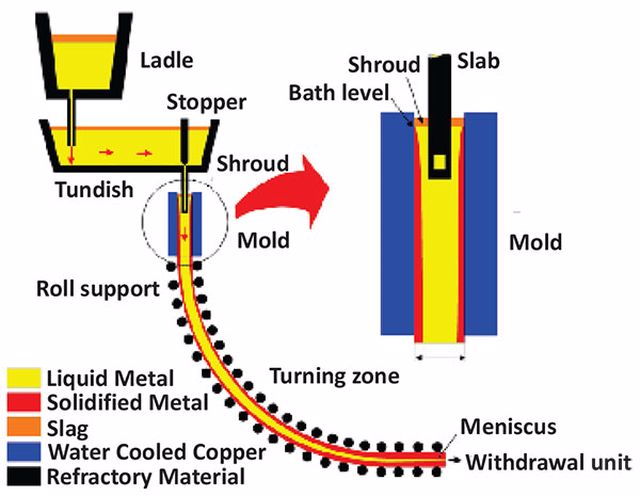

در این روش آهنهای قراضه بوسیله سبدهای مخصوص در کوره ریخته و پس از آن آهن اسفنجی و بریکت را به مواد سرباره(کک، آهن، بنتونیت و … ) اضافه میکنند و در نهایت فولادهای مذاب بعد از جداسازی ناخالصیها به واسطه پاتیلهای حمل مواد مذاب به واحد ریخته گری انتقال داده میشود تا این مواد مذاب را به داخل تاندیش بریزند و بعد از آن شمشهای مذاب درون قالب های مسی ریخته تا بعد از خنک شدن بتوان از این عمل استفاده کرد.

انواع شمش فولادی

بیلت(Billet)

اگر تولید شمش مستقیماً از تولید ccm به مصرف نورد برسد به آن شمش بیلت گویند و دارای سطح مقطع مربع و یا دایره میباشند که از این نوع شمش اغلب جهت تولید میلگرد استفاده میگردد و به عنوان شمشال شناخته میشود.

اسلب(Slab)

اسلب یا تختال برخلاف بیلت و بلوم دارای سطح مقطعی مستطیلی میباشد و جهت ساخت ورقهای فولادی از آن استفاده مینمایند. به اسلب، تختال نیز گویند. این نوع شمش دارای ضخامت 230 میلی متر و عرض 1.25 متر و طول 12 متر میباشد.

فابریک(Bloom)

شمشهای فابریک بعد از گذراندن فرآیند نورد در سایزهای مختلفی تولید و جهت استفاده در نوردهای مقاطع تولید و به بازار عرضه میگردند. این نوع شمش قبلاً با نام بلوم شناخته میشد اما اکنون آن را با نام شمش فابریک نیز میشناسند.

شمش فابریک در مقاطع بزرگ تولید سپس به مقاطع دیگر تبدیل میشوند. تفاوت این نوع شمش با شمشهای دیگر این است که شمش فابریک دارای عرض بیشتری است. (عرض بیشتر از 15 سانتی متر و سطح مقطع بزرگ تر) عمده مصرف این نوع شمش در ساخت سپری، قوطی ، تیرآهن، ریل و نبشی و … میباشد.

کارخانههای تولیدی شمش فولادی در ایران

کارخانههای فولاد مبارکه، فولاد خوزستان و چادرملو از روش کوره قوس الکتریکی فولاد خام را تولید و عملیات شمش سازی را انجام میدهند ، قابل ذکر است فولاد مبارکه تولید اسلب را بر عهده دارد. اما فولاد خوزستان و سایر کارخانهها انواع بلوم، بیلت و اسلب را تولید میکنند.

ذوب آهن اصفهان با استفاده از کورههای بلند، تولید بلوم را انجام میدهند.

ذوب آهن اصفهان

فولاد مبارکه اصفهان

فولاد خوزستان

فولاد هرمزگان

فولاد خراسان

مجتمع فولاد شاهین بناب

گروه ملی صنعتی فولاد ایران

فولاد سیرجان

و…

کاربرد شمش

همانطور که در بالا اشاره کردیم تختال یکی از مواد اولیه در نورد گرم و سرد همچنین در ساخت ورقهای فلزی، صفحه، نوارهای فلزی، کویل ها و لوله های درزدار است. اما بلوم و بیلت جهت تولید تیرآهن، نبشی و ناودانی و سپری(فابریک) میلگرد ساده و آجدار و لولههای بدون درز و سایر مقاطع کاربرد دارد.